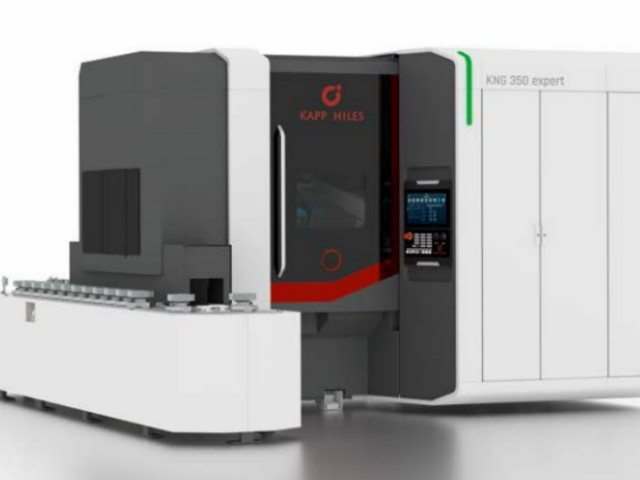

磨齿机机床调试规范:1. 在调试过程中,需要与电器人员配合。首先,点动液压油泵机,观察电机方向是否正确。确认正确后,观察液压系统各压力是否正常。当压力正常后,启动油泵电机并观察30分钟,以确保机床各润滑部位充分润滑。确认一切正常后,方可进行其他动作的调试。在调试过程中,还需要检查各联锁动作是否正常。2. 在用户调试过程中,需要详细说明机床的注意事项,特别是机床工件参数输入和磨削参数等。用户需要清楚了解磨齿机的工作原理,特别是被磨齿轮由分度架和尾座支承,通过工作台作纵向往复运动以磨出齿面,每磨一齿后进行分度的过程。以上是磨齿机机床调试的规范要求,通过严格按照规范进行调试,可以确保机床的正常运行和工作效果的达到。展成磨齿机是一种高效率的磨齿方法,特别适用于中小模数齿轮的批量磨齿加工,提高了生产效率。无锡KAPP NILES磨齿机供应商

蜗杆砂轮磨齿机所配备的数控系统通常采用国外的标准数控系统。这种标准数控系统具有高度的通用性和丰富的功能,但并非专门为蜗杆砂轮磨齿机而开发的系统。它既可以用于磨齿机,也可以用于车床、磨床等其他机床。由于这种数控系统的通用性,它对蜗杆砂轮磨齿机的控制性相对较差,无法实现非常高的磨削精度。标准通用型数控系统以一个中间处理器(CPU)为中心,通过总线方式控制其他多个模块。每个模块都可以控制单个轴,系统集成多个相同的模块以实现对多个轴的控制。不同类型的机床使用不同的软件控制算法。对于蜗杆砂轮磨齿机而言,CPU通过调用内部的4个硬件模块来控制4个轴。在磨削过程中,这4个轴的随动关系也依赖于CPU的软件算法。总的来说,蜗杆砂轮磨齿机所配备的标准通用型数控系统虽然功能强大,但对于磨削精度的控制性相对较差。这可能会影响到磨齿机在使用时的精度要求。无锡重型磨齿机销售厂家磨齿机的精滚加工可以获得高精度和表面光洁度要求的蜗轮蜗杆。

蜗杆磨齿机是一种用于精密齿轮加工的设备,主要用于对要求较高精度等级的齿轮进行精加工。经过加工后,齿轮的精度可达到国家标准的4-6级。然而,影响磨齿机齿轮精度的因素有很多,其中磨齿工装的配合精度是一个重要的因素。目前,现有的圆盘类齿轮件磨齿工装采用的是直接配合方式,即将工装的心轴与齿轮的内孔直接配合。这种配合方式一般为间隙配合,也就是说齿轮与心轴之间存在一定的配合间隙。然而,这个间隙会随着齿轮内孔孔径公差的变化而时大时小,从而导致齿轮的精度不稳定。在生产过程中,这种不稳定性可能会导致大批量的不合格品,甚至引发批量质量事故,给企业带来巨大的影响。为了解决这个问题,可以采用一种新的磨齿工装设计方案。这种方案可以通过引入一种可调节的配合装置来实现。

磨齿机是一种用于加工齿轮的机械设备,它可以通过不同的工作原理来实现齿轮的加工。其中,成形法和展成法是两种常见的工作原理。成形法是一种常用的磨齿机工作原理。在成形法加工的磨齿机中,砂轮是由成形砂轮修整器在轴向剖面内修成齿形的。砂轮架可以垂直方向进给,使得砂轮能够与被磨齿轮接触并进行磨削。被磨齿轮通过分度架和尾座支承,并通过工作台进行纵向往复运动,以磨出齿面。每磨削完一齿后,进行分度,继续磨削下一齿。在磨斜齿轮的机床上,砂轮还可以按照工件的螺旋角转动一定角度,从而在往复运动的同时实现附加的转动。不同材料的硬度和强度不同,因此需要选择适合的磨齿机来处理不同材料的工件。

蜗杆砂轮磨齿机在使用过程中需要进行维护,以确保其正常运行和延长使用寿命。以下是一些常见的维护方法:1、液压系统的维护:随着机床使用时间的增长,液压油的性能会受到影响,因此需要定期维护。大约每一个月,应对液压油进行沉淀过滤,以去除杂质和污染物。同时,每三个月左右,需要更换一次液压油,以保持其良好的性能。2、电器系统的维护:机床的电器系统包括各种控制元件,如继电器输出、电箱模块、输入接口等。这些元件需要定期检查,确保其正常工作。此外,还需要检查电缆线是否有落地浸油等问题,及时进行修复或更换。3、机械机构的维护:机械机构主要包括轴承、润滑部位和齿轮等。轴承需要检查其承载负荷精度是否达到要求,如有问题需要及时更换。润滑部位需要保持良好的润滑,以减少磨损和摩擦。特别是高速运转齿轮处的齿轮,需要避免烧伤现象的发生。此外,导轨的润滑也需要注意,以防止导轨拉伤等问题的发生。综上所述,蜗杆砂轮磨齿机的维护方法包括液压系统的维护、电器系统的维护和机械机构的维护。定期对液压油进行沉淀过滤和更换,检查和维护电器系统的各个控制元件,以及保持机械机构的良好状态,都是确保机床正常运行和延长使用寿命的重要措施。功能复合化和工序集中化的磨齿机将成为CNC磨齿装备发展的重要方向之一,提高了加工质量和生产效率。无锡大型磨齿机直销

该系统可以适用于磨齿机、车床、磨床等机床。无锡KAPP NILES磨齿机供应商

数控成形磨齿机砂轮修整技术是一种重要的加工技术,它可以提高砂轮的整体廓形精度,适用于精磨工艺。在修整过程中,金刚滚轮与砂轮的相对速度较小,主要通过挤压力来产生相互作用力。砂轮磨粒在受到挤压力后,尖角会破碎,形成更多的微刃,从而提高砂轮的整体廓形精度。根据大量的试验研究和生产实践,我们发现修整砂轮时,金刚滚轮与砂轮的线速比应该取在0.3-0.8之间。在粗磨过程中,线速比取小值,而在精磨过程中,线速比取大值。这样可以更好地控制修整过程中砂轮磨粒的受力特征。修整深度对砂轮磨粒的受力特征也有影响。当修整深度较小时,砂轮磨粒所受破坏强度较小,会产生微观破碎,形成微刃,从而提高廓形精度,适合精磨工艺。而修整深度较大时,磨粒会受到断裂破碎的力量,部分结合剂可能会脱落,形成尖锐的切削刃和容屑空间,适合粗磨工艺。无锡KAPP NILES磨齿机供应商

文章来源地址: http://dgdq.m.chanpin818.com/gkxtjzbyb/qtgkxtjzbdn/deta_25048279.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3