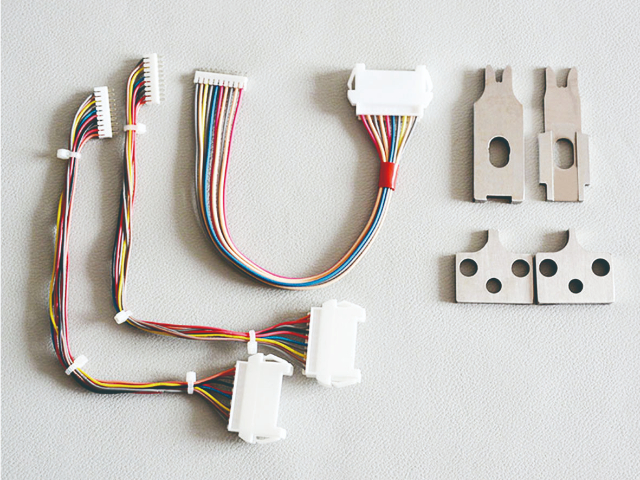

电子线束加工的质量控制体系:电子线束加工企业通常建立完善的质量控制体系。从原材料采购开始,严格检验导线、连接器等材料质量,确保符合标准。加工过程中,对每个工艺环节进行实时监控,设置关键质量控制点,如裁线长度、剥皮尺寸、焊接质量等,采用自动化检测设备与人工抽检相结合方式,保证产品质量一致性。成品检验阶段,进行多方面电气性能测试与外观检测,只有通过所有检测的产品才能进入市场。同时,建立质量追溯系统,一旦出现质量问题,可快速追溯到生产环节,采取相应改进措施。电子线束选可回收材料,践行环保设计理念。深圳捷福欣线束的产能利用率提升

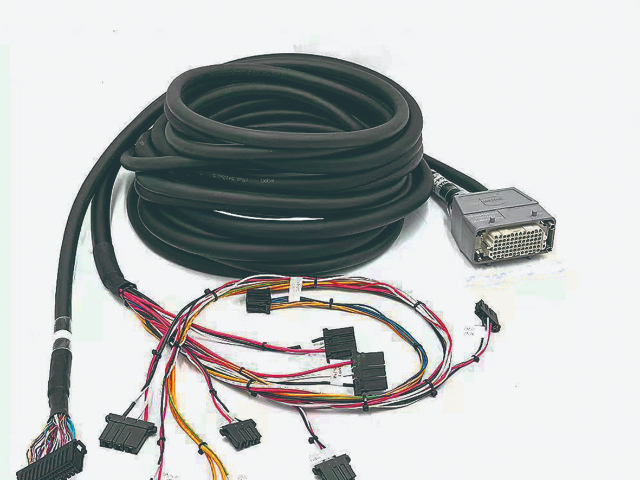

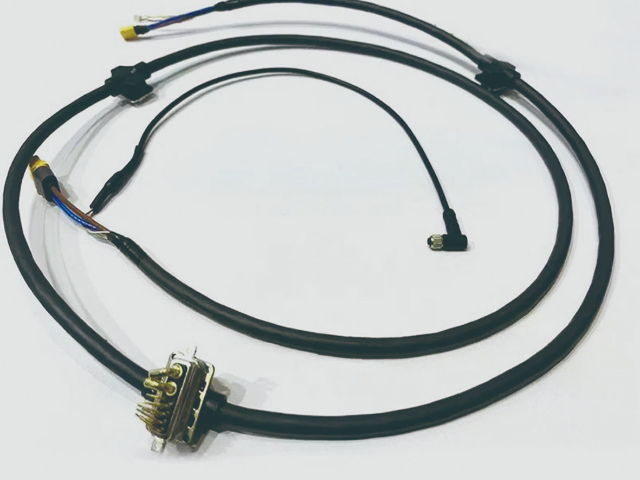

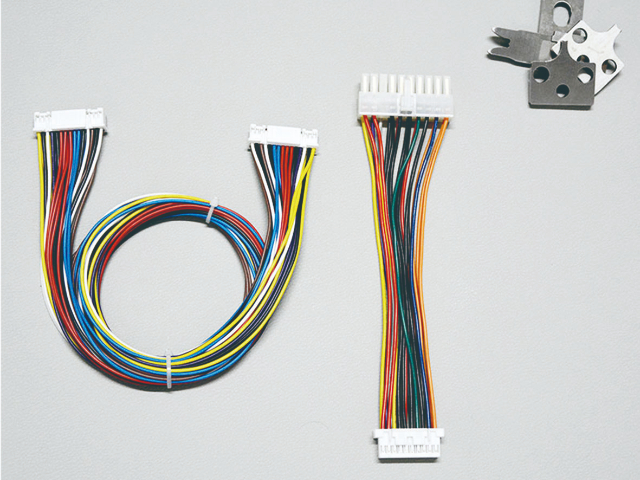

电子线束的定制化服务模式:不同行业、不同设备对电子线束需求各异,定制化服务模式应运而生。电子线束企业根据客户具体需求,从设计、选材到加工工艺,提供个性化解决方案。在设计阶段,工程师与客户充分沟通,了解设备电气性能、空间布局等要求,量身定制线束方案。选材上,依据客户使用环境与性能指标,选择合适导线、连接器与绝缘材料。加工过程严格按照定制要求执行,确保产品准确满足客户需求。定制化服务模式提高了电子线束与设备的适配性,增强了企业市场竞争力。深圳市捷福欣线束的特色服务IP67级线束采用硅胶密封圈,适用于潮湿或户外环境。

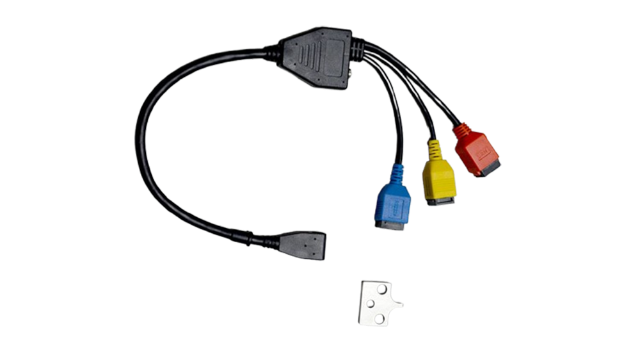

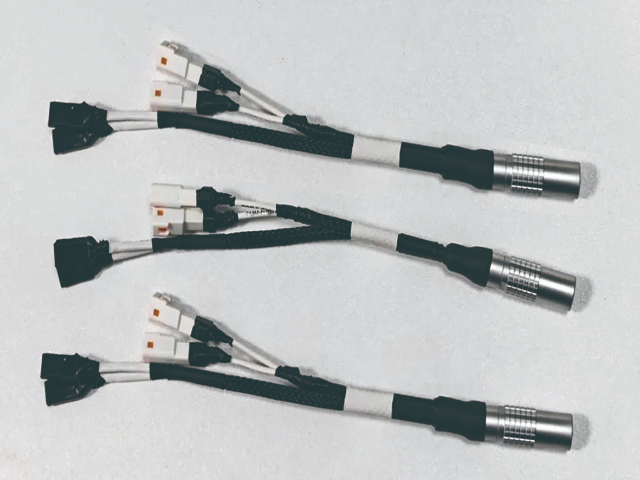

电子线束设计中的电磁兼容性考虑:在电子线束设计中,电磁兼容性(EMC)是关键因素。随着电子设备集成度提高,线束易受周围电磁环境干扰,同时自身也可能成为干扰源。为解决这一问题,设计时会采用屏蔽技术,如使用屏蔽导线、金属屏蔽层等,阻挡外部电磁干扰进入线束,同时防止线束内部信号泄漏。合理布局线束,避免不同信号导线相互靠近,减少串扰。优化接地设计,确保良好的接地效果,降低电磁干扰影响。在汽车电子系统中,良好的电磁兼容性设计可保障车载电子设备稳定工作,避免信号干扰引发的安全隐患。

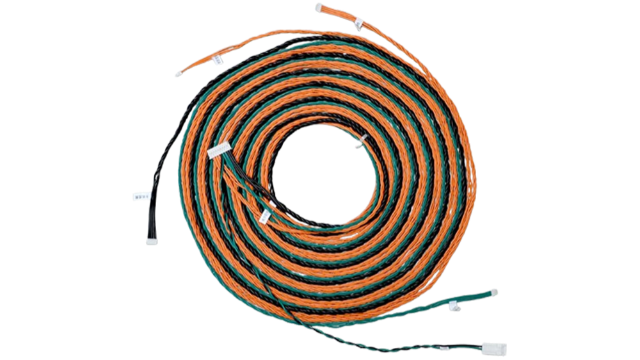

电子线束加工之编组处理要点:在编组处理环节,修剪尺度的准确性和平齐度至关重要。修剪编组时,必须小心翼翼,不能伤到芯线。这一步骤旨在整理电线的排列,使线束结构更加规整。在一些复杂的线束系统中,合理的编组处理能有效减少信号干扰,提高线束的整体性能。如果修剪不当,导致芯线受损,可能引发信号传输错误,影响设备的正常功能,所以这一环节需要操作人员具备精湛的技术与高度的专注。如果还有其他的问题,欢迎前来咨询我们。线束绑扎间距应≤100mm,过密易导致应力集中。

电子线束加工之拼装外壳环节:拼装外壳时,要检查外壳是否装错,有无划伤、毛边等不良情况,是否有漏装部件,螺丝有无拧毛、氧化、变色、松动等问题。拼装后要确保外壳与线束匹配良好。如果外壳装错,可能无法对线束起到保护作用;螺丝松动则可能导致外壳脱落,使线束暴露在外,容易受到损坏。在户外配电箱的线束组装中,良好的外壳拼装能有效防水、防尘,保障配电箱内电气设备的正常运行。

电子线束加工之贴标签步骤:贴标签时,要检查标签的内容是否正确、清晰、无断字现象,标签的尺寸是否合适,是否有脏污、破损情况,标签张贴的位置是否准确。标签能为线束的安装、维护提供重要信息,方便工作人员快速识别与操作。在大型数据中心的布线系统中,准确的标签能极大提高维护效率,快速定位故障线束,减少停机时间。 定制化电子线束依客户需求,从设计到加工提供个性方案。深圳捷福欣线束的产能利用率提升

电子线束加工质量控制点涵盖裁线、焊接等多环节。深圳捷福欣线束的产能利用率提升

航空航天领域的电子线束需要具备极高的可靠性和耐久性,以应对极端的环境条件,如高低温、强振动和强辐射等。线束的设计和制造需要符合严格的行业标准,如AS9100等。航空航天线束的测试和验证过程也非常严格,以确保其安全性和可靠性。

电子线束的电磁兼容性设计是确保其在电磁环境中正常工作的重要环节。通过合理的布线、屏蔽和接地设计,可以减少电磁干扰(EMI)和提高抗干扰能力(EMS)。EMC设计需要考虑线束的走向、长度和连接方式等因素。EMC测试是验证线束性能的重要步骤。 深圳捷福欣线束的产能利用率提升

文章来源地址: http://dgdq.m.chanpin818.com/dxdl/dianzixian/deta_27087371.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3